-

Gesamte Inhalte

1.113 -

Benutzer seit

-

Letzter Besuch

-

Tagessiege

46 -

Bewertungen

0% -

Spenden

60.00 EUR

Inhaltstyp

Profile

Foren

E30-Wiki

Bugtracker

Galerie

Shop

Kleinanzeigen

Sammlungen

Kalender

Alle erstellten Inhalte von Schlabbeloui

-

M42 leichte Schwungscheibe fertig kaufen oder abdrehen lassen?

Schlabbeloui antwortete auf Edi87's Thema in Antrieb

Die 300 bzw. 600 rpm/sec sind doch aber der eigentliche Clou, um das Thema leichter Schwung zu verstehen Das ist der Wert, mit dem die Drehzahl auf dem Prüfstand steigt und bei dem Vergleich kommt deutlich zu Tage, wie sich Massenträgheit auswirkt. Ich versuche es mal greifbar zu machen: Massenträgheit ist nichts anderes als das Bestreben eines Körpers seinen Bewegungszustand beizubehalten, jede Änderung der Geschwindigkeit oder Richtung erfordert eine Kraft. Bei linearen Bewegungen ist es die Masse, die der Beschleunigung entgegen wirkt (a=F/m) => a ist die Beschleunigung, je größer die Kraft (F), desto größer die Beschleunigung, je Größer die Masse, desto kleiner die Beschleunigung. Deswegen kommen die Drecks-2,5t-Seniorenpanzer (SUV) trotz fetten Motors nicht gescheit von der Stelle ^ ^ Bei rotatorischen Bewegungen kommt es nicht nur auf die Masse, sondern auch auf ihre Verteilung in Bezug auf die Rotationsachse an. Daraus resultiert das Trägheitsmoment. Aber das Prinzip bleibt das gleiche: Je höher die Trägheit, desto weniger Beschleunigung bei gleicher Kraft. (Winkelbeschleunigung = Drehmoment/Trägheitsmoment) Anders gesagt frisst die Trägheit einen Teil der aufgewendeten Arbeit. Dieser Anteil steckt dann in der kinetischen bzw. rotatorischen Energie des betroffen Körpers (z.B. Schwungscheibe). Die Energie ist also nicht weg, steckt aber nicht da, wo wir sie eigentlich gerne hätten (in der linearen Bewegung des Gesamtfahrzeugs). Ein leichter Schwung frisst also einfach nur weniger Energie beim Beschleunigen. Warum sich das bei niedrigen Gängen stärker bemerkbar macht lässt sich auch erklären: Die Arbeit (Leistung x Zeit) zur Beschleunigung auf eine bestimmte Drehzahl findet in den niedrigen Gängen in kürzerer Zeit statt. Wenn die Zeit kürzer ist, muss die Leistung größer sein. Es wird also mehr Leistung intern gefressen (eigentlich gespeichert), die nicht mehr zu Beschleunigung des Fahrzeugs dient. Puh, lang ists her... ich hoffe ich habe jetzt keine Physiker mit falsch verwendeten Begriffen gequält EDIT: Das Video zeigt auch sehr schön, wie leicht man auf dem Prüfstand bescheissen kann. Wer fragt schon nach der Drehzahlsteigerungsrate beim Prüflauf? -

M42 leichte Schwungscheibe fertig kaufen oder abdrehen lassen?

Schlabbeloui antwortete auf Edi87's Thema in Antrieb

Hier mal reinschauen, da wird anschaulich demonstriert, wie rotierende Masse und das "Ramping" auf dem Prüfstand die gemessene PS-Zahl beeinflusst. Einer der besten Kanäle, wenn man sich für Motortuning interessiert. -

M42 leichte Schwungscheibe fertig kaufen oder abdrehen lassen?

Schlabbeloui antwortete auf Edi87's Thema in Antrieb

Das lässt sich einzeln nur schwer betrachten, ich habe ja noch ne Sinterkupplung, verstärkten Korb und generell eine gewichtsoptimierte Karre. Ich sage mal, das Gesamtpaket erfordert gewisse Abstriche in der Alltagstauglichkeit (minimal ). Aber Du hast ja den Videobeweis gesehen, solange alle Ventile gerade waren, hat das richtig Freude bereitet. Gerade in den ersten Gängen macht sich ein leichter Schwung sehr positiv bemerkbar. In den höheren Gängen ist die Winkelbeschleunigung (Geschwindigkeit des Hochdrehens) deutlich geringer, womit der Effekt des leichten Schwungs weniger spürbar ist. Lange Rede, kurzer Sinn: Ich würde es wieder so machen! Ich kann bei Gelegenheit auch mal schauen, was mein Schwungrad wiegt. Ist eh grad ausgebaut. Das ist nur abgedreht und nicht zusätzlich ausgefräst. -

M42 leichte Schwungscheibe fertig kaufen oder abdrehen lassen?

Schlabbeloui antwortete auf Edi87's Thema in Antrieb

Ich hatte mit einer leichten Schwungscheibe (Hersteller unbekannt) und 254er Nockenwelle schon Probleme die Leerlaufdrehzahl im regulären AU-Fenster zu halten. Ein freundlicher Prüfer kann das LL-Drehzahlfenster bei der AU manuell erhöhen, das macht aber nicht jeder. Mit Einbau der EDK konnte ich die LL-Drehzahl wieder etwas runter bringen. Kann aber auch an den gleichzeitig verbauten Einspritzdüsen liegen (315er Volvo Düsen, die sind etwas moderner und haben möglicherweise ein besseres Spritzbild/Zerstäubung) Mit Epydreck habe ich übrigens keine guten Erfahrungen gemacht. Die Reparaturbleche und die COP-Platte waren beides ein schlechter Witz. Die COP-Platte habe ich dann selbst in ordentlich gebaut und bei den Reparaturblechen konnte man nicht wirklich erkennen, wohin welches Teil gehört, weil die kaum Ähnlichkeit mit den originalen Blechen haben. Meine Meinung: Finger weg von Epydreck! -

Fotzenfritz

-

Ich war überrascht wie "kühl" meine LiFePo4 auf dem normalen Einbauplatz im Motorraum bleibt. Ich habe die aber auch ganz in die Ecke zum Kotflügel hin platziert und unterhalb vom Batterieblech ist ein großer Hitzeschutz. Den hatte ich gemacht , um das Batteriekabel und die Bremsleitung zu schützen, die seit dem Umbau in der Gegend wohnen. Scheint aber auch effektiv Hitze von der Batterie fern zu halten. Selbst beim Drifttraining (niedrige Geschwindigkeit, hohe Drehzahlen, immer wieder kurze Pausen mit laufendem Motor) blieb die Batterie gefühlt ziemlich kühl.

-

Vodka Red Bull

-

Ich habe so eine 2kg China LiFePo4 Batterie mit 2kg. Funktioniert bis dato einwandfrei und hat einen erstaunlich guten Startstrom. Eine Zeitlang orgeln geht auch, habe ich schonmal unfreiwillig getestet, als ich die Programmierung der Einspritzanlage zerschossen habe. Guggst Du:

-

Altern

-

Analog

-

Towelie (das kiffende Handtuch)

-

Luder

-

Der "Dafür will ich nich extra nen Thread eröffnen" Thread

Schlabbeloui antwortete auf Lugges's Thema in Off-Topic

Ich hab noch dunkle Scheinwerfer , die würde ich für schmales Geld abgeben. Waren beim Kauf verbaut. Siehe Seite 1 meiner Fotostory. Sind glaube ich Depot. -

Der Trick bei der Anwendung von Leichtmetallen sind die Querschnitte bzw. (Flächen)widerstandsmomente. Eine Änderung des Querschnitts geht, je nach Form und betrachteter Belastungsrichtung, bis hin zur vierten Potenz (d/D bei Ringflächen) in die Rechnung ein. Bei Fahrrädern kann man das hervorragend sehen und spüren. Aluminiumrahmen sind trotz des (meist) niedrigeren Gewichts (meist) steifer als Stahlrahmen. Und das, obwohl das E-Modul von Aluminium nur ca. ein Drittel dessen von Stahl ist. Alles Hexenwerk der Widerstandsmomente. Dazu kommt noch das Fertigungsverfahren. Ich möchte fast wetten, dass ein geschmiedeter Alu-Querlenker besser für die Belastungen am Fahrwerk geeignet ist, als ein Gussteil aus Stahl. Wobei ich jetzt nicht weiß, welche Verfahren bei den E30 Querlenkern zum Einsatz kommen...

-

-

Generation Z

-

Büttenrede

-

Die Rückkehr (und Transformation) der Döner-Corvette

Schlabbeloui antwortete auf Schlabbeloui's Thema in Foto-Stories

An sowas hatte ich auch schon gedacht... aber wie sollte das Ventil die Feder "überholen"? Das Ventil müsste ja schon deutlich weiter zurück sein als die Feder, damit ein Keil raus fallen kann. Der Schlag von unten, der dazu nötig wäre, müsste gigantisch sein. Ich vermute die ganze Geschichte hat mit dem Ventilteller angefangen... erfahren werden wir es nie. Ich bin den Begrenzer übrigens nie über 7400 gefahren. Da gehen einige schon mit gechipten Motoren höher... EDIT: Die Keile sehen völlig unbeschädigt aus.- 425 Antworten

-

- motorsport

- bastelprojekt

-

(und 2 weitere)

Markiert mit:

-

Die Rückkehr (und Transformation) der Döner-Corvette

Schlabbeloui antwortete auf Schlabbeloui's Thema in Foto-Stories

Ist nur ein Tropfen Öl. Beide Ventilkeile sahen unbeschädigt aus. Ich vermute der Federteller ist der Ursprung allen Übels gewesen. Sollte ich die Dinger beim Neuaufbau mit Neuteilen ersetzen? Oder einfach die vom Spendermotor nehmen? Normalerweise gehen die Dinger doch nicht kaputt? Du hast schon öfter geschrieben, dass die Spitzdüsen der Kolbenbodenkühlung ein Kandidat für präventiven Austausch wären... die verfügbaren Febis (178954) sehen aber anders aus. Taugen die?- 425 Antworten

-

- motorsport

- bastelprojekt

-

(und 2 weitere)

Markiert mit:

-

Die Rückkehr (und Transformation) der Döner-Corvette

Schlabbeloui antwortete auf Schlabbeloui's Thema in Foto-Stories

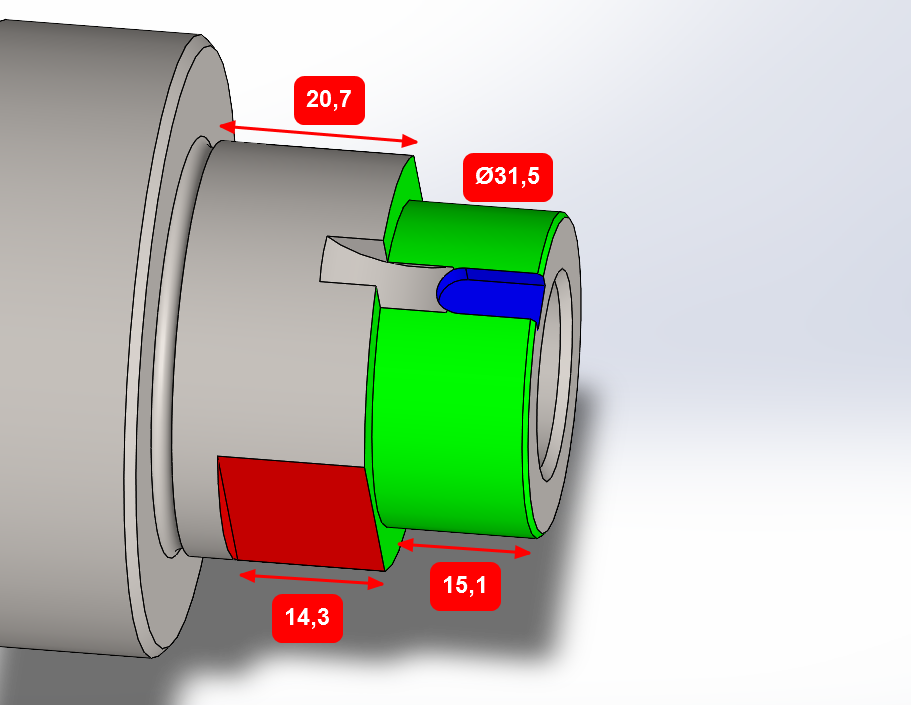

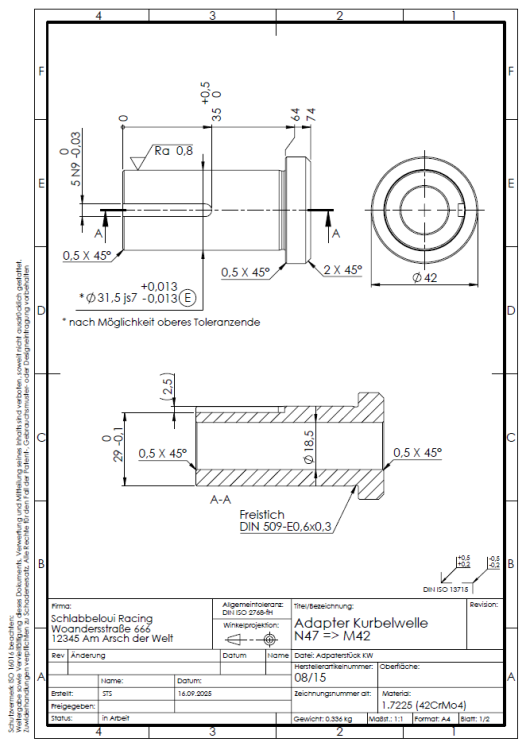

Tatsächlich habe ich das nicht vor. Der bearbeitete Bereich hat nicht viel Last zu übertragen. Zum einen geht nur das Drehmoment der Nebenantriebe drüber und zum anderen haben wir eine kraftschlüssige Verbindung über den Klemmverband, die Passfeder dient eher der Positionierung, denn der Kraftübertragung. Ganz, ganz grobe Kalkulation: Nach Tabelle kann ich mit deutlich über 100kN Vorspannkraft durch die KW-Schraube rechnen, selbst bei zu wenig Drehmoment und schlechter Reibzahl. Bei einem ebenfalls ungünstig angenommenen µ=0,1 an der Stirnfläche des Pressverbandes können am Umfang also min. 10kN übertragen werden. Das bedeutet bei einem ebenfalls ungünstig angenommenen Übertragungsdurchmesser von 31,5mm (Innendurchmesser Hülsen) ein übertragbares Drehmoment von 10.000N x 0,01575m = 157,5Nm. So viel zieht der Nebenantrieb nicht ansatzweise... original hat der M42 doch nur 172Nm Und zur Not ist ja noch die fette Passfeder vorhanden. Die Einbausituation ist also eine völlig andere, als bei zwei KW, wo kein axialer Klemmverband vorhanden ist und mächtig Drehmoment übertragen werden muss, welches dann auch noch extrem "pulsiert".- 425 Antworten

-

- motorsport

- bastelprojekt

-

(und 2 weitere)

Markiert mit:

-

Die Rückkehr (und Transformation) der Döner-Corvette

Schlabbeloui antwortete auf Schlabbeloui's Thema in Foto-Stories

Die liegt schon eine Weile... das waren 250 oder 270 Euro. Mittlerweile sehe ich die oft bei 600 Steinen...- 425 Antworten

-

- 1

-

-

- motorsport

- bastelprojekt

-

(und 2 weitere)

Markiert mit:

-

Die Rückkehr (und Transformation) der Döner-Corvette

Schlabbeloui antwortete auf Schlabbeloui's Thema in Foto-Stories

Für den Adapter zahle ich nach aktuellem Stand nur das Material. Für die KW habe ich noch keinen zum Bearbeiten. Ursprünglich wollte ich das auch in der Firma machen, aber die manuelle Rumpel-Drehmaschine ist arg ausgelutscht für sowas und hat nichtmal ein Vierbackenfutter. Die große CNC ist ständig belegt und da bestehen auch Bedenken einen Crash zu fahren... so große/schwere Teile machen wir nicht. Vor einer Weile haben mir aber zwei Leute aus dem Forum potentiell Unterstützung in Aussicht gestellt. Da werde ich nochmal anklopfen... Wuchten lassen wollte ich die Welle mitsamt Ritzel, Flansch und Riemenscheibe. Nitrieren/polieren hatte ich nicht geplant. Höchstens die Lagerstellen nochmal kurz mit Schleifleinen bearbeiten.- 425 Antworten

-

- 1

-

-

- motorsport

- bastelprojekt

-

(und 2 weitere)

Markiert mit:

-

Die Rückkehr (und Transformation) der Döner-Corvette

Schlabbeloui antwortete auf Schlabbeloui's Thema in Foto-Stories

Das Vermessen der Teile war beinahe mehr Arbeit als das konstruieren am CAD Das stundenlange Rumhirnen verbuche ich unter Demenz-Vorsorge.- 425 Antworten

-

- 4

-

-

- motorsport

- bastelprojekt

-

(und 2 weitere)

Markiert mit:

-

Die Rückkehr (und Transformation) der Döner-Corvette

Schlabbeloui antwortete auf Schlabbeloui's Thema in Foto-Stories

Die 90er Welle ist mir günstig über den Weg gelaufen. Insgesamt ist das wahrscheinlich auch der einfachere Umbau => originale Kolben, 135er Pleuel und fertig. Wie @Businesstouring schon schrieb läuft der WDR auf dem Flansch. Das wäre sonst nicht nur ein Thema vom Material, sondern auch von der Oberflächenbearbeitung. Stichworte Förderrichtung vom WDR und drallfreies Schleifen. Da kenne ich mich aber nicht wirklich aus.- 425 Antworten

-

- 2

-

-

- motorsport

- bastelprojekt

-

(und 2 weitere)

Markiert mit:

-

Die Rückkehr (und Transformation) der Döner-Corvette

Schlabbeloui antwortete auf Schlabbeloui's Thema in Foto-Stories

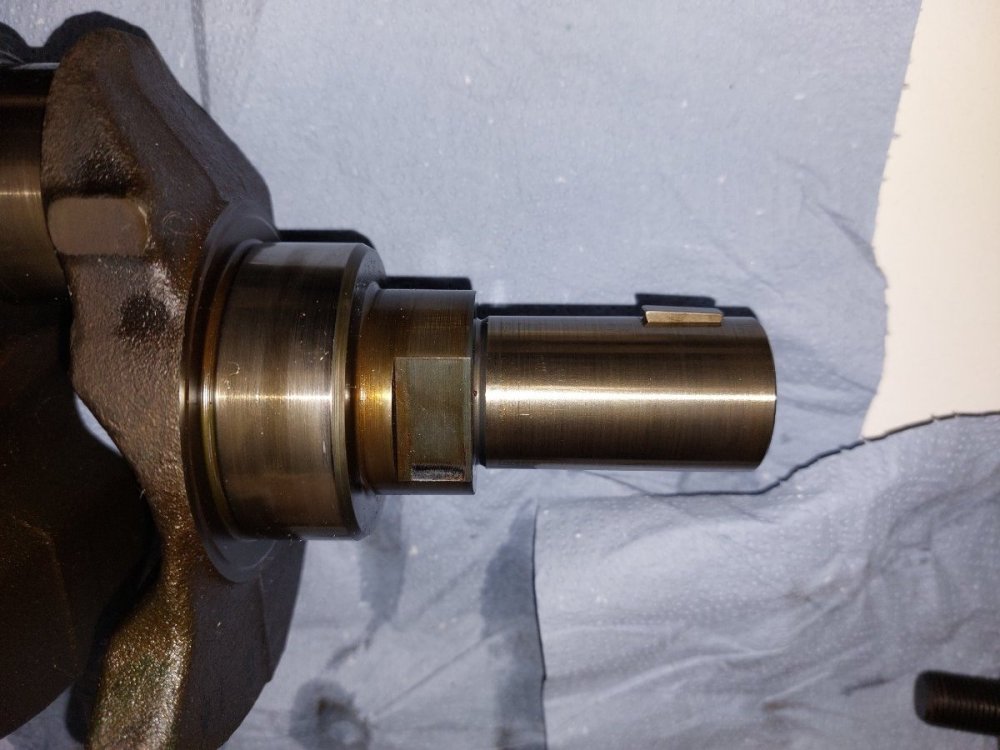

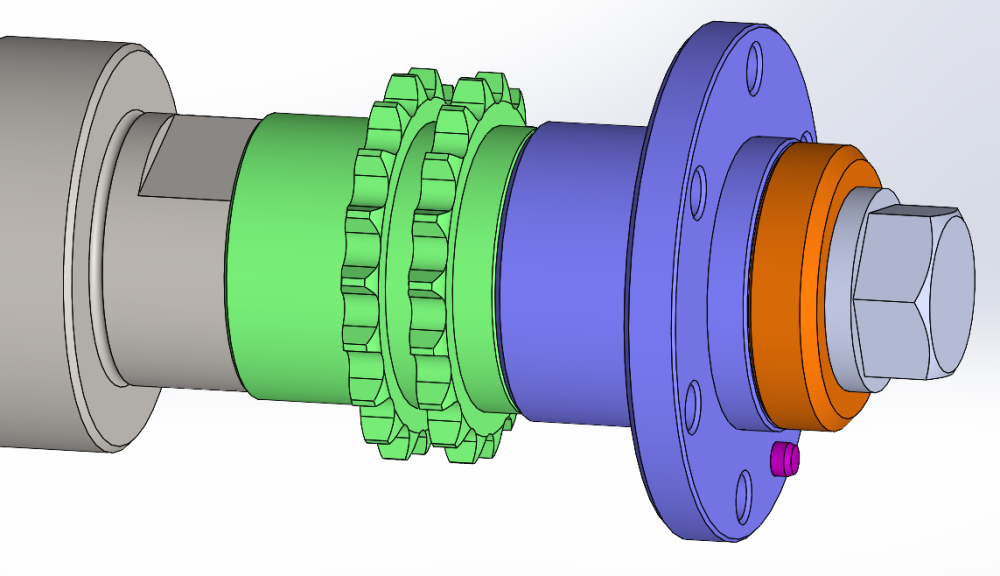

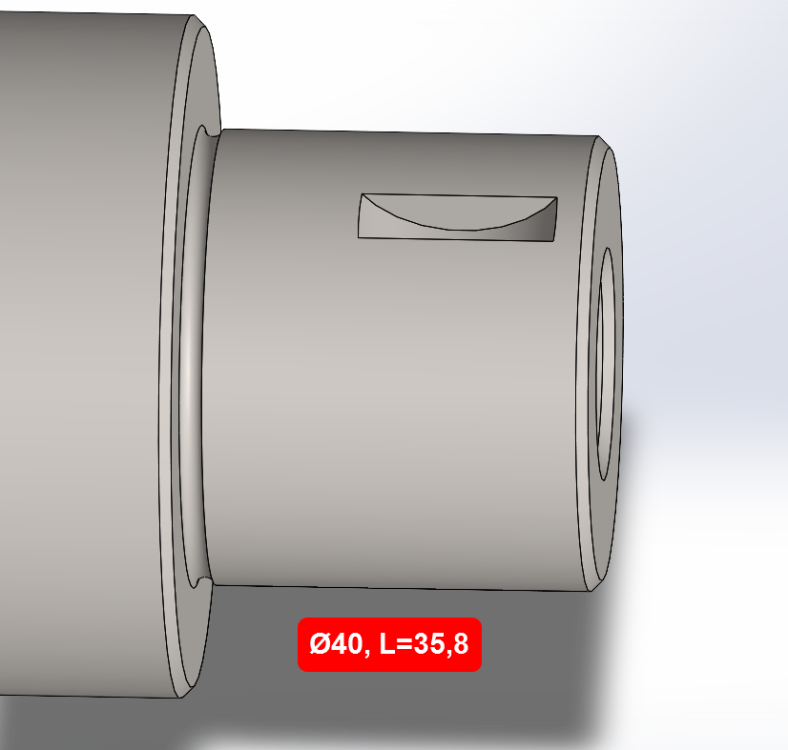

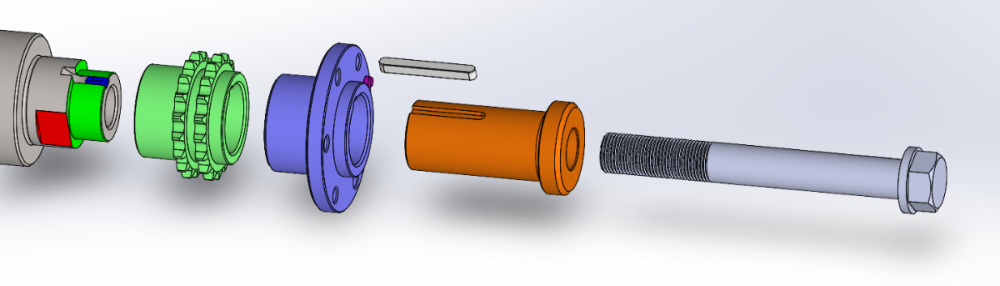

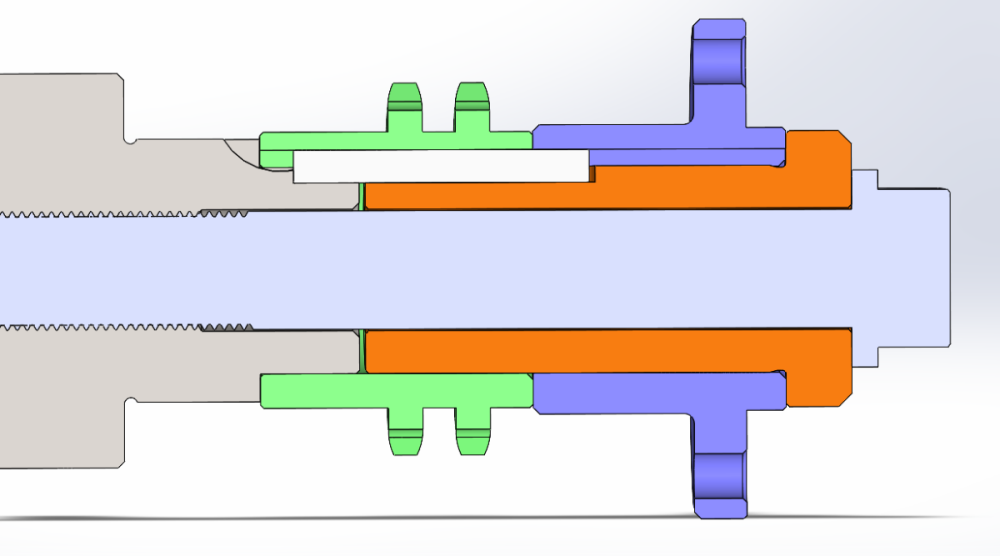

Sodele... mal wieder ein kleines Update. Ich habe mir viele Gedanken über die Adaption der 2L-Kurbelwelle gemacht. Ursprünglich haben mich zwei Sachen an der "Vokuhila-Variante" gestört. Zum Einen hätte ich gerne den ganzen KW-Stumpf in einem Teil gehabt, damit ich alles an der KW montiert in einem Stück auf das Passmaß bringen kann. Zum Anderen hat mich gestört, dass der Durchmesser, auf dem die Abflachungen für die Ölpumpe sind, kleiner ist als an der Original-KW. Um diese Probleme zu umgehen hätte ich einen fest verschraubten KW-Stumpf gebraucht. Dazu hatte ich auch mehrere Ansätze, die aber alle auf eine zuverlässige Fixierung des Adapter-Stumpfes angewiesen waren (Steuerzeiten). Das alles war im gegebenen Bauraum aber kaum zu realisieren. Lange Rede, kurzer Sinn... am Ende ist es mehr oder weniger die "Vokuhila-Variante" geworden, zumindest nach den Infos die ich dazu finden konnte. Bilder sagen mehr als tausend Worte, zuerst die Ausgangssituation: KW M42 KW M47 (90mm Variante) Da fehlt noch das Kettenrad und der Flansch für die Riemenscheibe, das sieht dann ungefähr so aus: Wie adaptieren wir jetzt den KW-Stumpf? Zuerst die Originalkontur, die ist, wie man oben sieht, zu kurz und zu dick: Wir kratzen nun so viel wie möglich von der Kontur der M42 KW aus dem vorhandenen Stumpf: Grün dargestellt ist der Bereich, der ins Kettenritzel geht, rot die Abflachungen für den Ölpumpenantrieb und blau eine neue Passfedernut (die exakt ausgerichtet sein muss). Was machen wir nun mit dem fehlenden Stück? Wir nähern uns von der anderen Seite: Die dicke Scheibe unter der KW-Schraube wird durch das orangene Adapterstück ersetzt. Dabei verbleibt minimal Luft zwischen KW-Stumpf und dem Adapter, damit die Klemmung/Kraft über die Hülsen außen geht. Die ehemalige Scheibenfeder wird durch eine Passfeder 5x5x45 DIN 6885 A ersetzt. Wichtig ist dabei, dass die Passfeder so lang ist, dass auch der Flansch für die Riemenscheibe verdrehsicher montiert ist. Eine Zeichnung für den Adapter habe ich auch schonmal gebastelt, das Teil kann ich wahrscheinlich in der Firma machen lassen: Die merkwürdige Toleranz kommt von der Vermessung der Gegenstücke (Ritzel 31,515, Flansch Ø31,517). Normalerweise würde ich hier h7 oder h8 wählen, aber je enger der Sitz ist, desto weniger Gefahr, dass sich alles bei 7500 Umdrehung in Wohlgefallen auflöst. Die ganz harten Nerds werden vielleicht noch die Form "E" des Freistichs bemängeln, weil der Radius zur Stirnfläche hin über den Grunddurchmesser hinaus läuft. Das Gegenstück hat aber eine ausreichend große Fase und so ist es einfacher zu fertigen. Vielleicht kommt auch einfach ein R0,5 rein. An dieser Stelle haben wir keine nennenswerte Belastung. Naja, soweit zu dieser Baustelle. Es gibt so viel zum Thema zu lesen, aber nirgendwo konkrete Infos. Deswegen dachte ich, dass vielleicht der ein oder andere was mit meinem Gebastel anfangen kann. Keine Gewähr, dass das alles funktioniert. Don't try this at home EDIT: Die M47 KW hat ein M18x1,5 Gewinde anstatt eines M16x1,5, deswegen braucht es auch eine andere Schraube. Ich habe eine KW Schraube aus einem V8 geplant. (M18x1,5 L=142 BMW #11231440076) EDIT2: Es geht natürlich um eine M47 (N) Kurbelwelle, hatte fälschlicherweise N47 geschrieben. Ist korrigert.- 425 Antworten

-

- 9

-

-

- motorsport

- bastelprojekt

-

(und 2 weitere)

Markiert mit: